Before

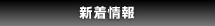

機械部品は使用する工具の径をなるべく大きなものを使用できるよう設計するとコストダウンに繋がります。上記はアルミ板t=12にR1の穴加工を行う図面になっているので、φ=2のエンドミルを用いる必要があります。径の小さいエンドミルは切削量が少なく加工時間がかかる上、通常エンドミルが切削できる深さは径の2~3倍なので片面から切削加工できず、ワークをひっくり返すなど段取り作業も多くなり、コストアップとなります。

コストダウン事例

After

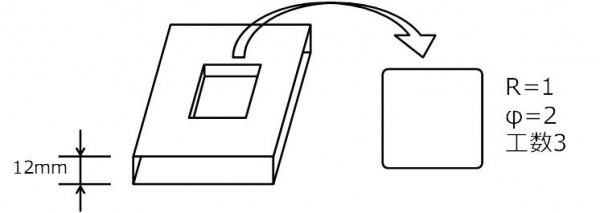

今回のケースでは、穴加工の角の部分をR1からR2に変更を行うことで、φ=4のエンドミルを使用できるので、切削量が増加する上、アルミのワークをひっくり返すことなく一方向から切削加工するが可能となり、コストダウンを行うことができます。R1からR2に変更するだけで、加工時間を削減することが可能となります。

機械部品のコストダウンを検討する際にまず行なうべきことは、指定しているRが本当に必要か、必要なければなるべく大きなRで設計を行うことです。特に機械部品に対して穴やポケット加工を行う際には、Rが小さければ細いドリルやエンドミルを使用しなければならないので、加工時間がかかってしまいます。さらに、工具が切削できる深さは径に対して2~3倍程度なので、加工するワークの厚みやポケット加工の深さを考慮すると、加工時間が大幅に短縮できるケースもあります。