Before

旋盤加工が必要な機械部品について、設計上 ヌスミ を設定することがあると思いますが、今回のコストダウン事例は、ある程度数量が見込まれる旋盤加工品の ヌスミ 設定のコツについてお伝えします。

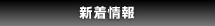

たとえば上記の図面では、外径φ100のワークに対して内径側にφ48の凸部を設けるため、ヌスミ幅1.0mm・底R0.5が指定されています。こうしたヌスミに対して幅や形状を指定することは良くあるケースです。

しかしこのケースの場合、今回のような数値でヌスミ幅・形状が指定されてしまうと、まず市販工具が使えません。また、仮に特殊工具を購入した場合、単品加工であればもちろん対応は可能ですが、ある程度の数量を旋盤加工する必要があったので公差を安定させるために手間とコストをかけなければなりません。さらに小径ツールを使うことになるため、工具破損も懸念される上、ヌスミ部の幅1mm公差部が測定しづらいという問題も発生します。

コストダウン事例

After

旋盤加工におけるヌスミとは、加工の際に使用するバイトなどの工具のニゲを考慮し、より早く加工するためのものです。したがって、上記で説明したような、ヌスミの設定を行うことでコストアップしてしまうことは、本末転倒です。

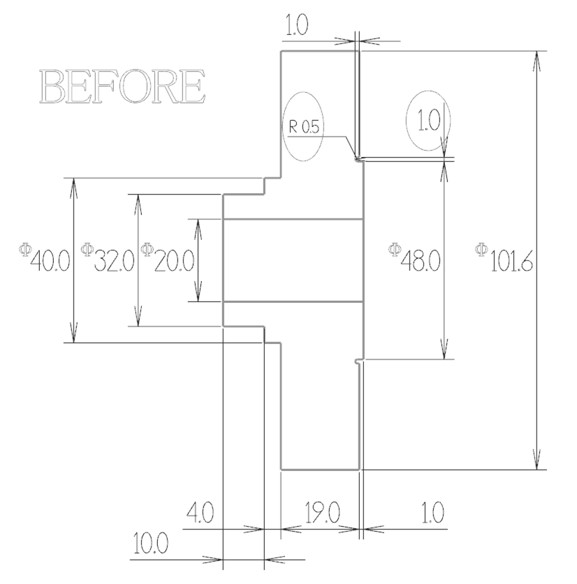

機械加工+溶接.comを運営する三栄製作所では、このヌスミの形状を、上記の図面のように

φ48部の公差緩和(0 -0.05)、と 溝幅の形状変更(幅2mm、底Rなし)をご提案しました。

こうすることにより、まず市販工具が使えるようになる上、先ほど述べたような工具破損や測定上の問題を解消することができます。その結果、数ものの旋盤加工でも安定加工ができるようになりました。

このようなヌスミの設定については、加工に使用される工具の形状などを熟知していないと設計の段階ではなかなか織り込めないものです。その点、マシニング加工・旋盤加工のVE提案に精通した三栄製作所にご相談頂ければ、より加工しやすい形状(=お客様にとってコストメリットのある形状)をご提案いたします。ぜひお気軽にご相談ください。