Before

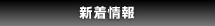

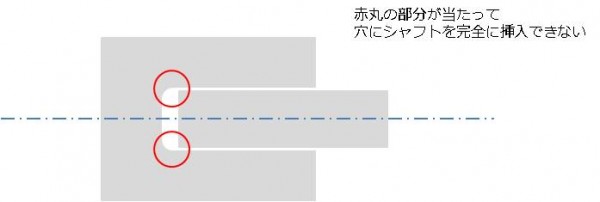

機械加工では穴加工にはなるべく手間を掛けないような設計を行なう事がコストダウンとなります。例えば上記のようにシャフトを穴に挿入するようなはめあい部品の場合、穴とシャフトそれぞれを単純に加工すると、穴はバイトの刃先によるR形状、シャフトはピン角となりはまらない為、穴もしくはシャフトのどちらかに逃がしを入れる必要があります。

コストダウン事例

After

はめあい部品を設計する際にはシャフト側に逃がし加工を行うことでコストの上昇を回避できます。穴とシャフトをぴったりと嵌めるためには穴の角の部分に逃がしを入れるか、もしくはシャフトの先端部分にC面取りを行うか、という2つのケースが考えられます。一般的に機械加工を行う場合、穴加工よりも外側を加工する方が簡単に切削できるので、コストを追及する場合でかつシャフトを旋盤によって加工している場合は、シャフト側に逃がし加工を行うようにします。

旋盤を用いて穴加工を行う際にはバイトを使用して切削を行いますが、穴の底部はバイトの刃先のRが必ず残ってしまうので、シャフトなどの丸棒をそのまま挿入してもシャフトの角がRの部分に当たってしまい、穴の底面まではめ込むことはできません。これを解消するためには穴もしくはシャフトに逃がしを入れる必要がありますが、シャフトを旋盤によって加工している場合はC面取りも一気に行うことができるので、シャフトに逃がしを入れる方がコストダウンになります。