機械部品のコストダウン相談室相談室

設計者・開発者のコストダウンを応援する機械部品のVA・VE設計情報発信サイト

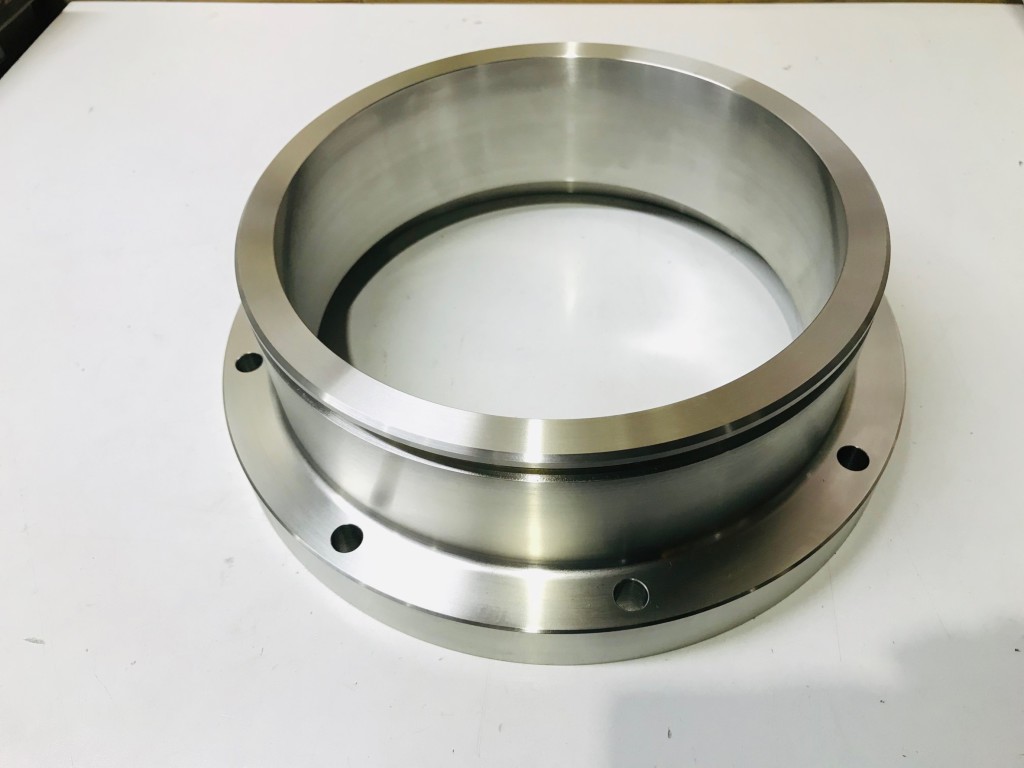

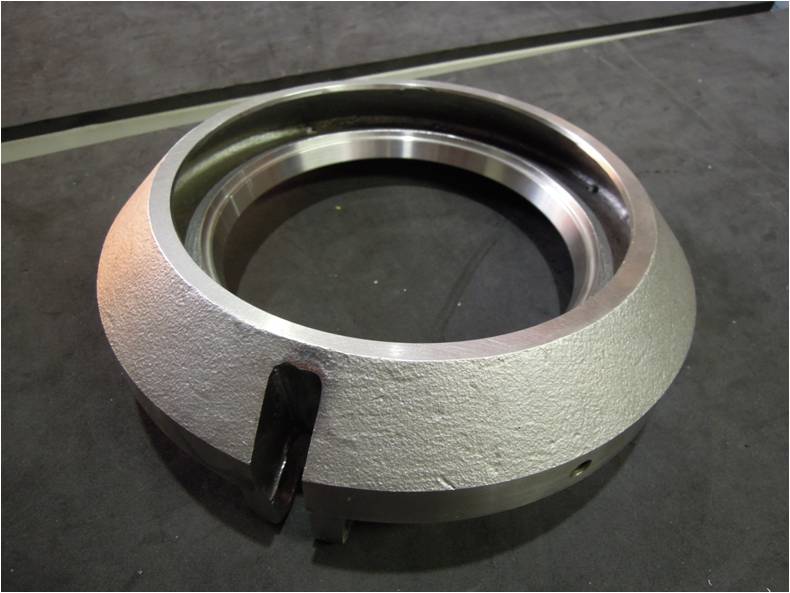

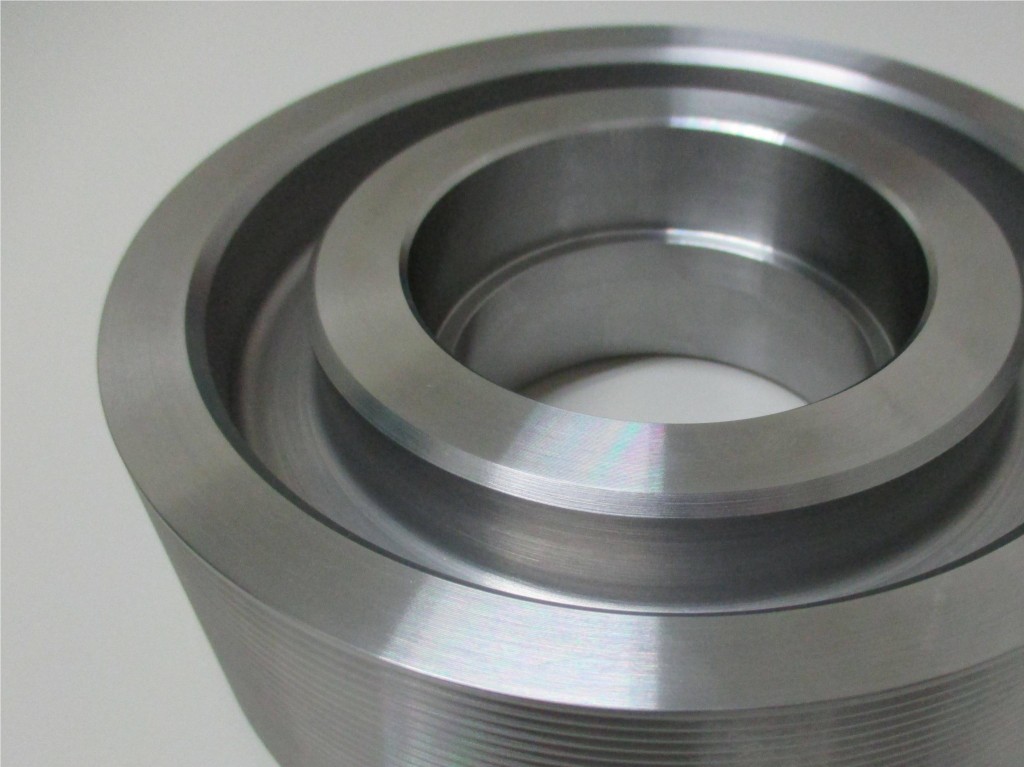

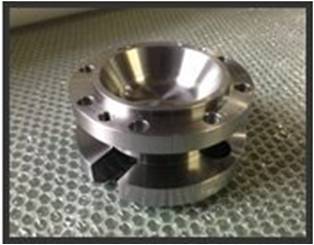

旋盤加工:φ10~450mm フライス加工:MAX600×1500mm溶接加工:ご相談ください 対応可能材質:SUS/SCM/SC/SS400/AL/YAG/Cu

機械加工部品 VA・VEコストダウン設計.com がお届けする 3つのサービス

- 旋盤・マシニング~溶接

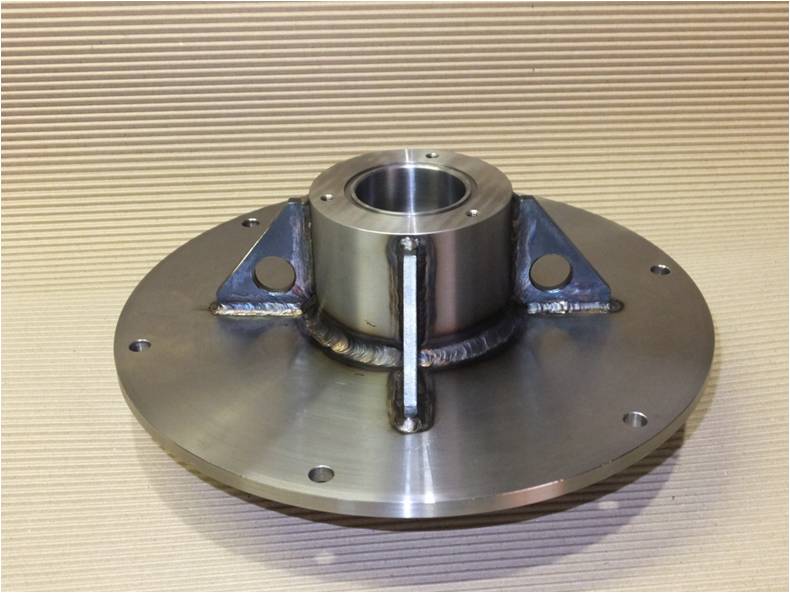

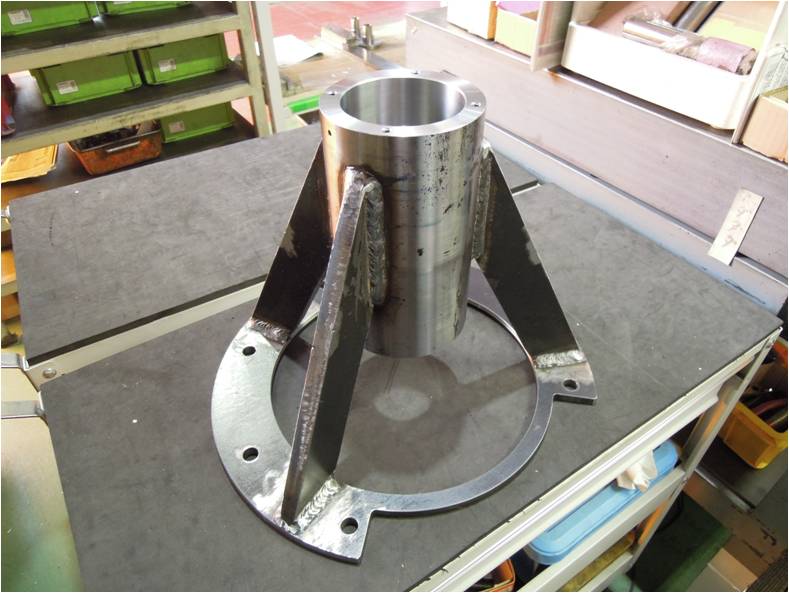

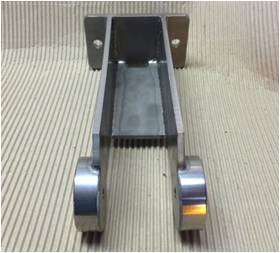

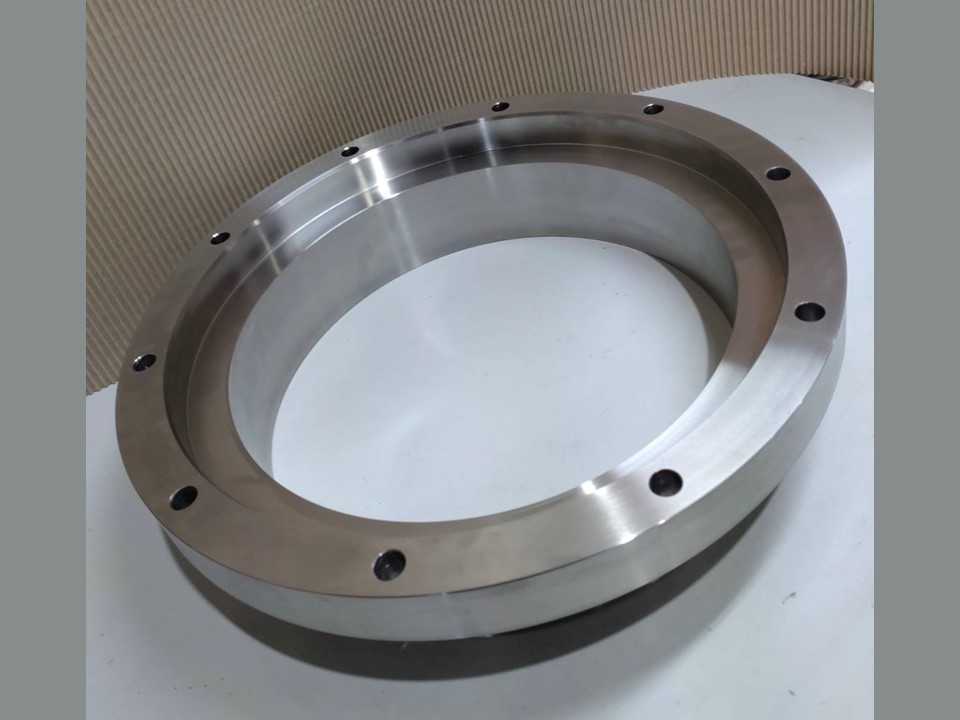

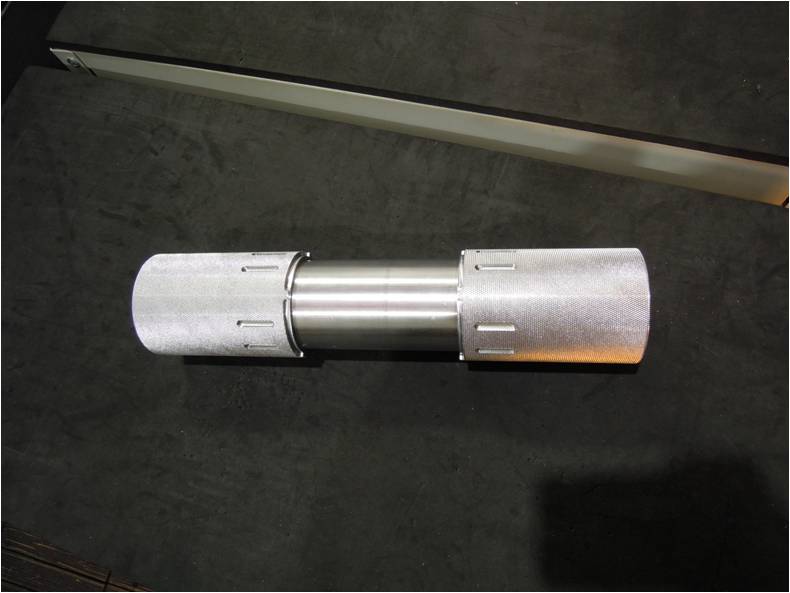

までスピード一貫加工! - 機械加工+溶接.comでは、汎用旋盤・NC旋盤およびマシニングセンタを備えている上、機械加工業としては珍しく自社工場内で溶接加工を行うことが可能です。 この生産体制によりスピードをもって切削加工から溶接加工までを行えることはもちろん、切削加工と溶接加工の綿密な打合せによる高精度化も実現することが可能です。

- 機械加工+溶接で

劇的なコストダウン効果! - 機械加工+溶接.comは、スピード一貫対応だけが特徴ではありません。旋盤やマシニングを使った加工は、切削加工だけを考えているとVA・VEには限界があります。 しかし、これに溶接という考え方を加えるといわゆる「工法転換」となり、切削時間とコストが大きく削減できるので、劇的なコストダウン効果が期待できるのです。

- コストダウン設計に役立つ

VA・VE技術情報の発信! - 機械加工+溶接.comでは、 丸物・角物などあらゆる形状の機械部品のコストダウンにつながる最新のVA・VE情報をWEBサイト上で発信しています。 さらにこれらのVA・VE情報をまとめた技術ハンドブックも数量限定で無料で配布中!ご希望の方は左バナーの資料請求ページからご請求ください。

機械部品のコストダウン相談室

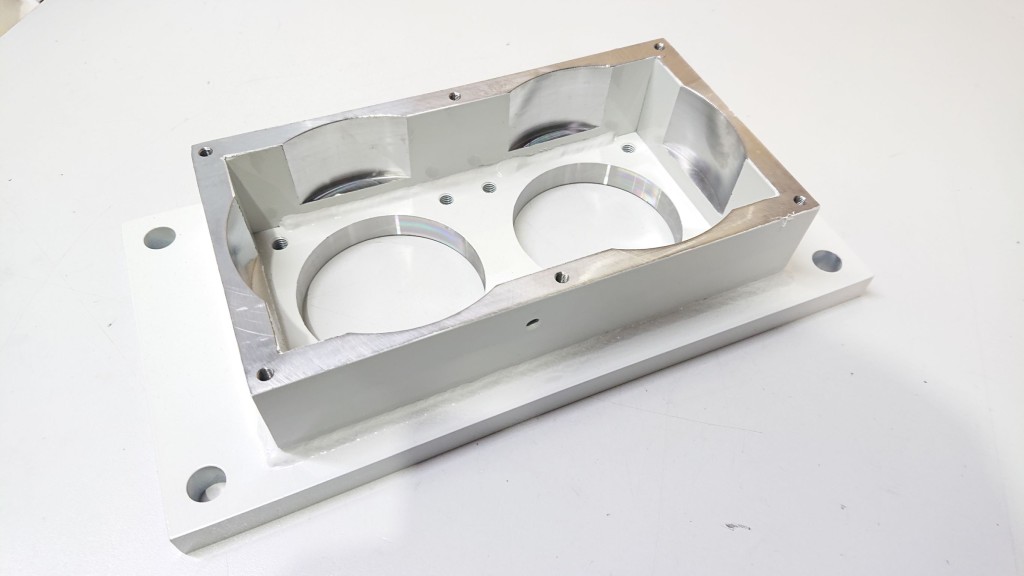

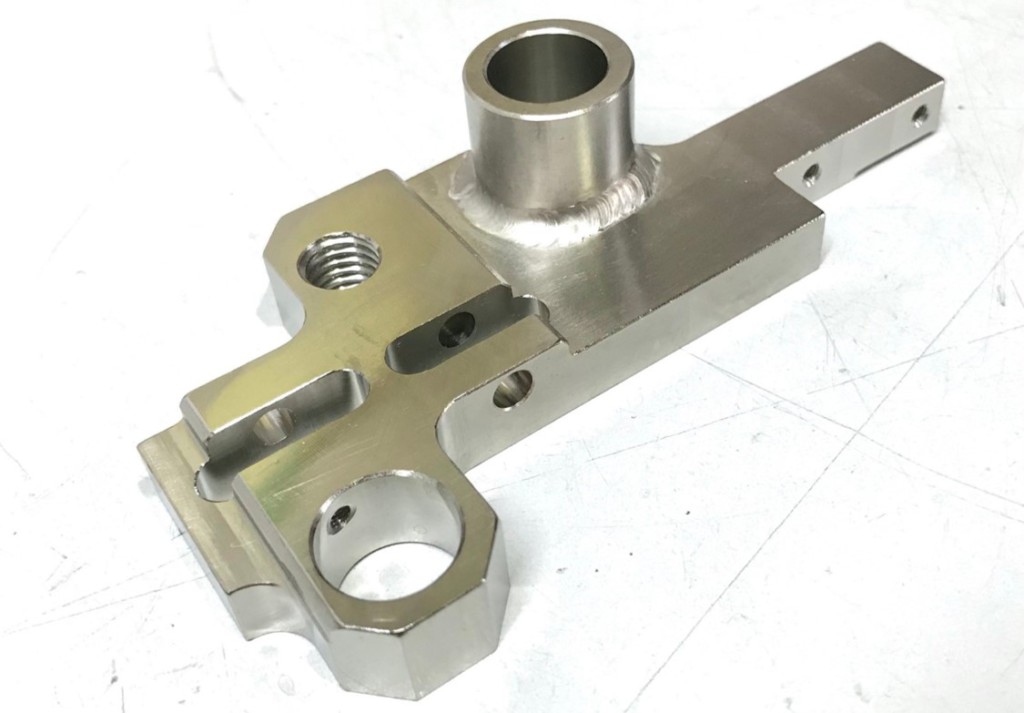

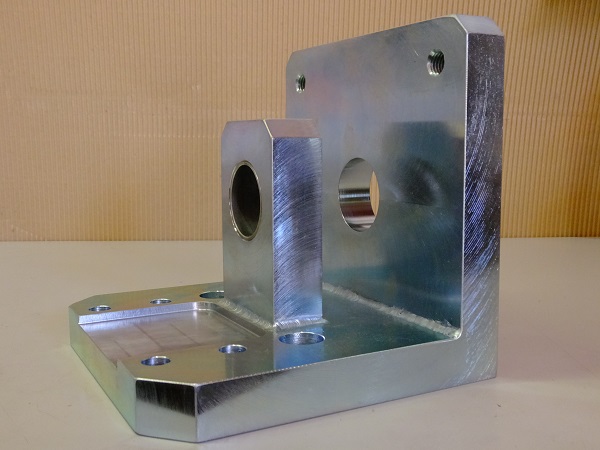

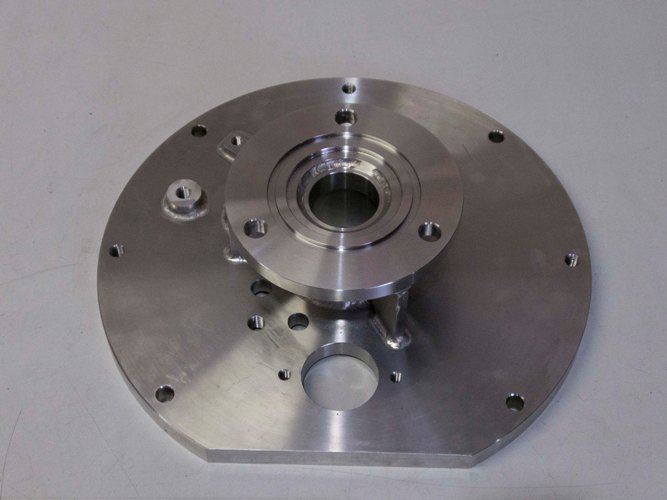

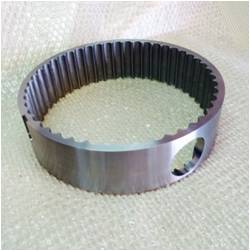

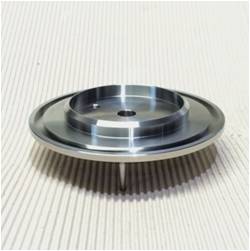

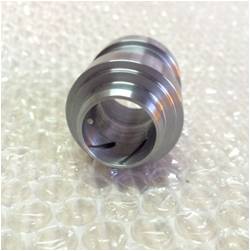

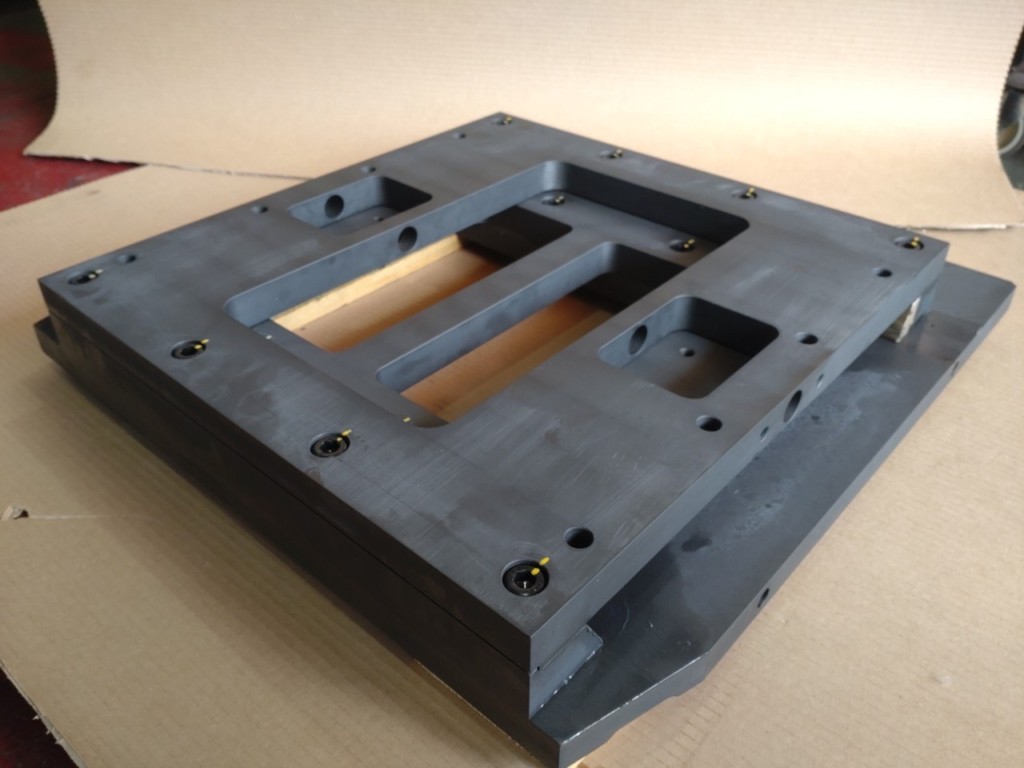

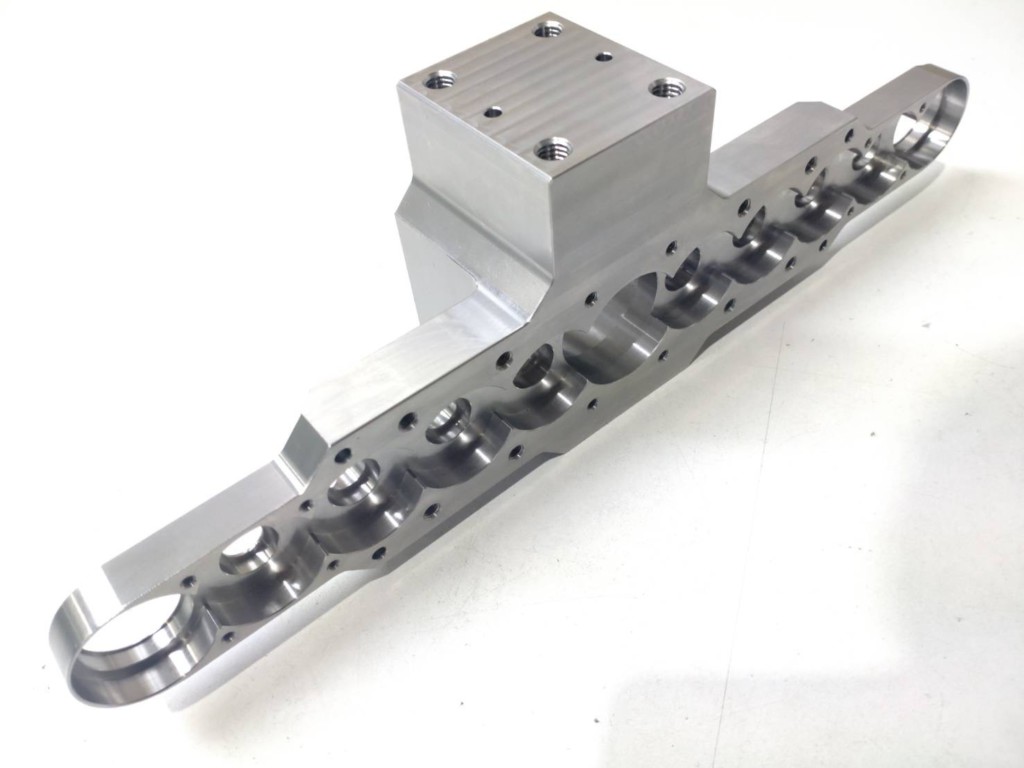

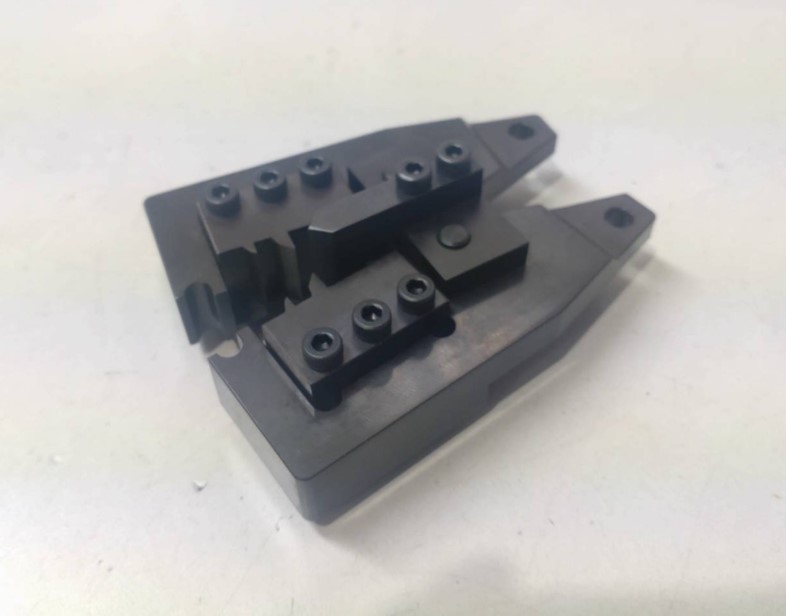

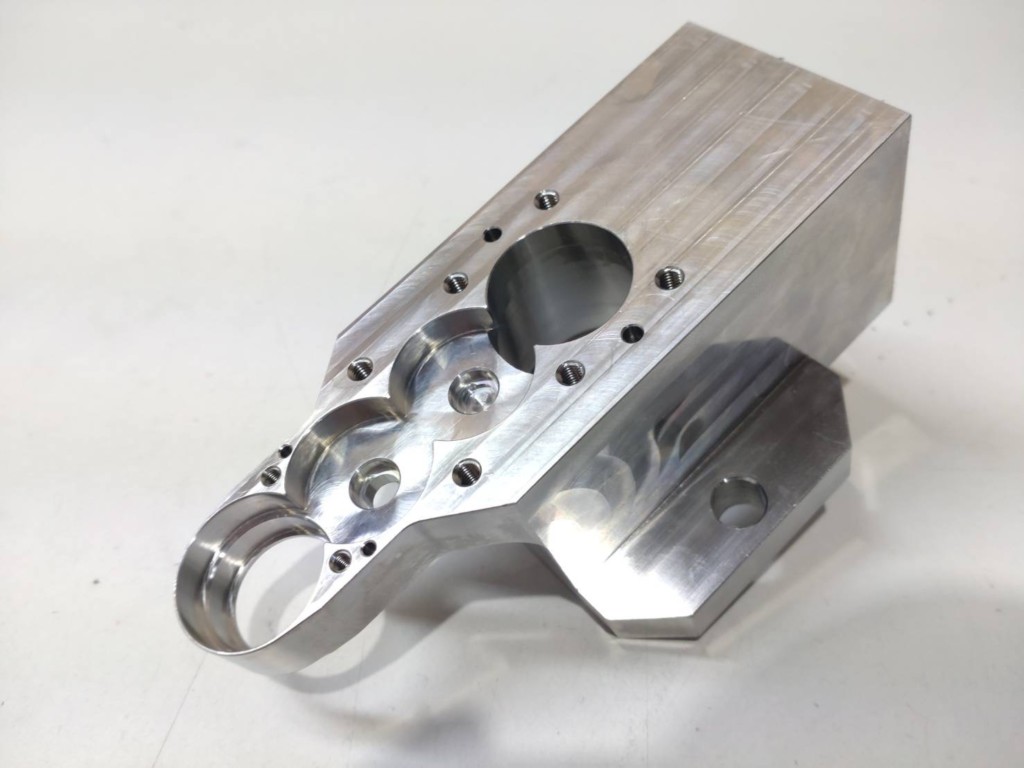

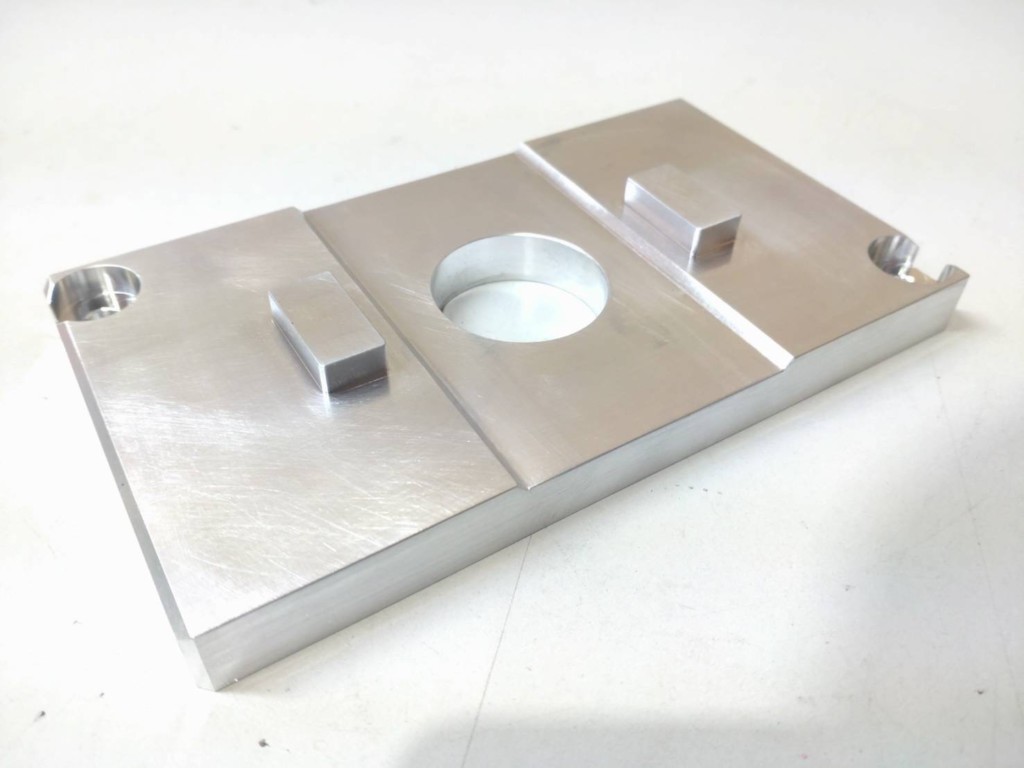

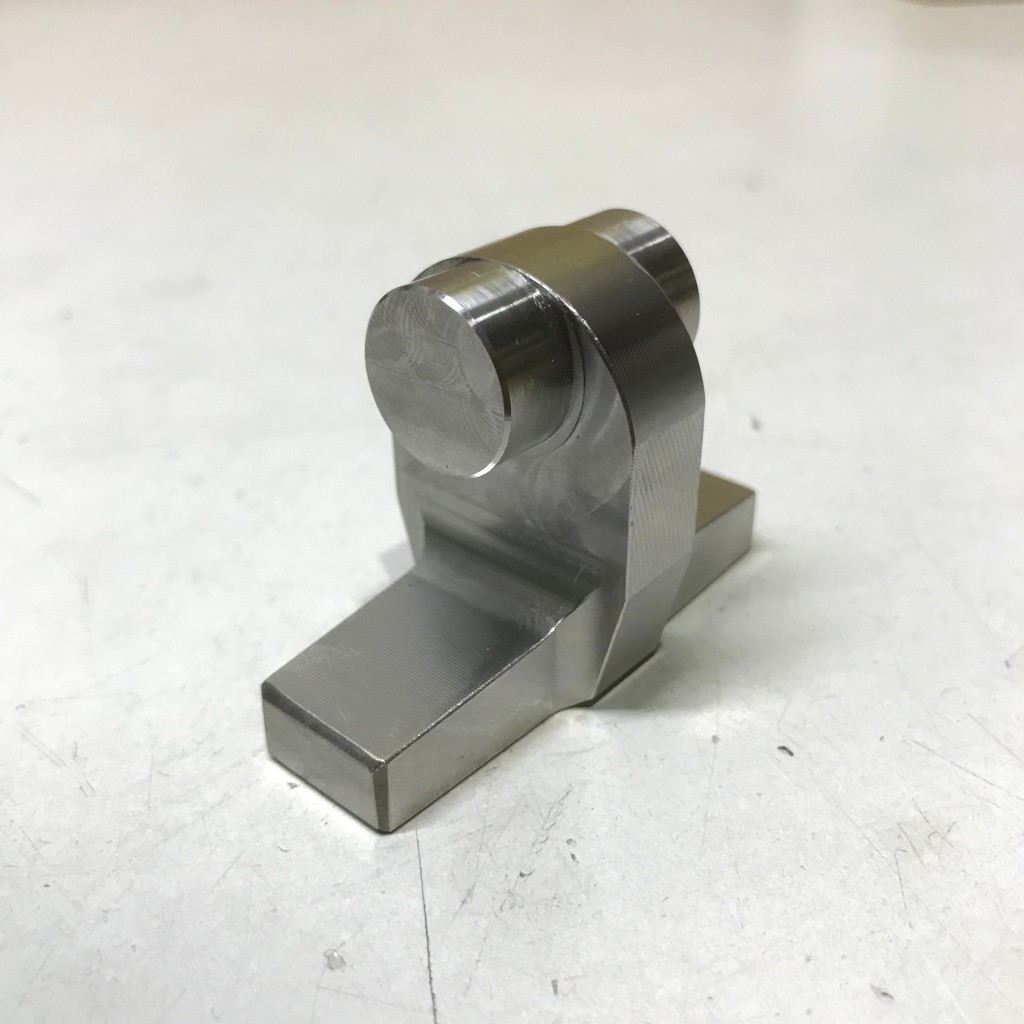

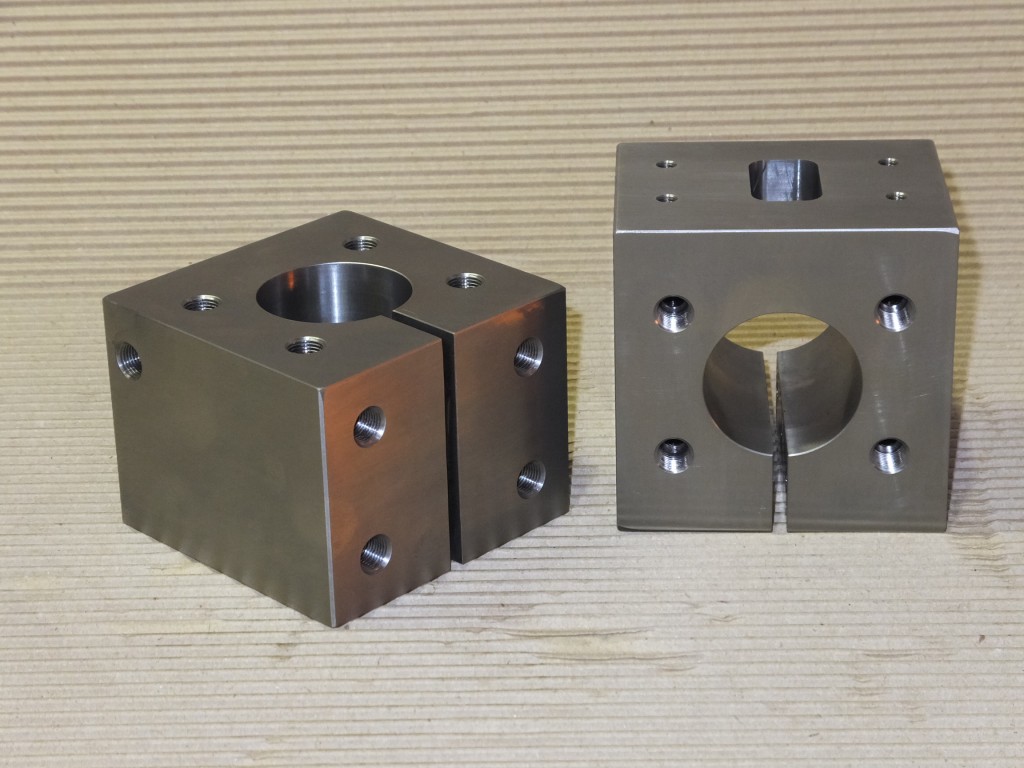

機械部品 製品事例集

機械部品 VA・VEコストダウン事例集

溶接による 機械部品コストダウン設計事例

- 長いネジ加工は市販のボルトを活用する

- 板を溶接する際には、曲げ構造とできないか検討する

- インロー構造+溶接の採用でコストダウンを行う

- 機械部品のコストダウンは、削り出しか溶接かをよく吟味する

- 溶接は全周溶接ではなく、断続すみ肉溶接を採用する

- 切削量が多い機械部品は溶接構造に変更する

- 片側溶接指示はなるべく避ける

- 溶接治具の内製化により、高精度化とコストダウンを両立

- 分割構造も検討し、最適な加工法を選択することでQCD向上

- 歪みやすい材質は、切削を基本として設計する

- コストの高い材質は、切削だけでなく溶接も検討する

- 機械部品は、分割構造にできないか検討する

- 深穴にネジ切りが必要な場合のVE設計方法とは?

- 深穴で段差が必要な部品は、分割/溶接構造でコストダウン

- パイプ規格品によるコストダウンを行う際の注意点

- 黒皮を使った溶接品の設計ポイント

- 高精度な中空シャフトを実現する設計ポイント

- 要求精度が高いワークを、分割構造で対応

- アルミ切削加工品のコストダウンで気を付けるべき事

丸物ワーク 旋盤加工による機械部品コストダウン設計事例

- はめあい部品の逃がしは穴側ではなくシャフト側に設ける

- 長いネジ加工は市販のボルトを活用する

- はめ合い公差が不要な場所はヌスミ加工を行う

- ネジ加工の根本は刃物用のニゲを設ける

- 機械部品は、単一の工作機械で加工できるよう設計する

- インロー構造+溶接の採用でコストダウンを行う

- キー溝は、スロッター加工が行えるように設計する

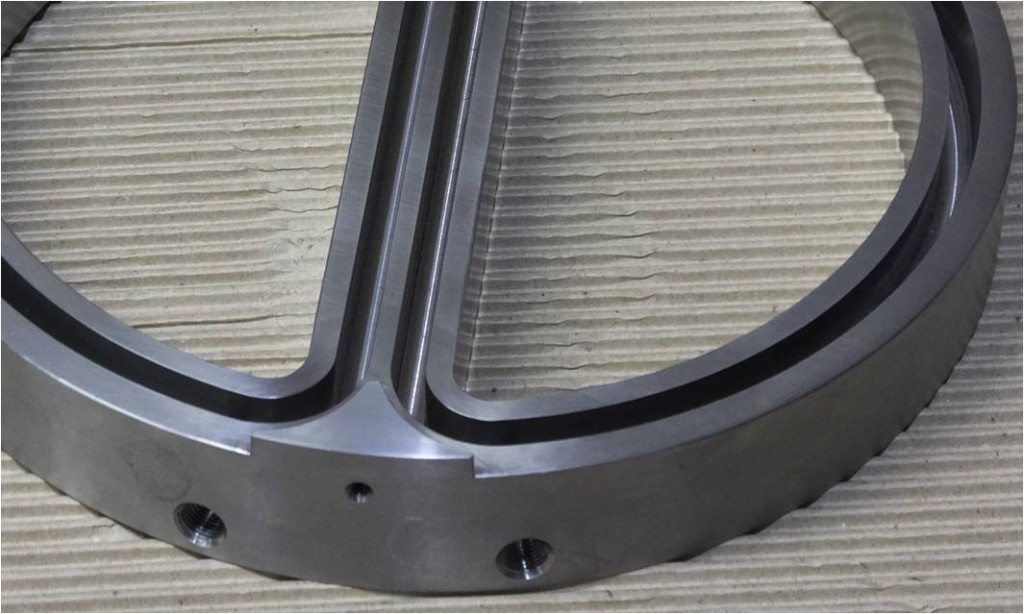

- 大型旋盤の内径ヌスミ径の設定ポイント

- 旋盤加工品は、使い方を反映した形状でコストダウン!

- 深穴にネジ切りが必要な場合のVE設計方法とは?

- 構造上、止まり穴が加工できない場合のVE提案事例!

- 大物の旋盤加工品に対する、軽量化VE提案

- 旋盤加工品は、ヌスミの形状設計を工夫してコストダウン

- 旋盤加工におけるネジは、ピッチ以上のヌスミを設定する

- スリット形状を設計する際のコストダウンのポイント

- 円筒形状ワークに抜き穴・覗き窓を設計する際の注意点

- スロッター加工が必要な四角穴のコストダウン方法

- ちょっとした加工形状の変更でコストダウン

- パイプ規格品によるコストダウンを行う際の注意点

- 長尺シャフトは、センタレス丸棒を活用してコストダウン

- 高精度な中空シャフトを実現する設計ポイント

- 要求精度が高いワークを、分割構造で対応

- おねじの設計時は先端部の処理に注意する

角物ワーク マシニング加工による 機械部品コストダウン設計事例

- 穴・ポケット加工を伴う機械部品はR形状を大きく設計する

- 角形状の穴はニゲを設け加工時間を短縮するよう設計する

- 機械部品はなるべく溶接を行わないように設計する

- 穴・溝の形状は、エンドミル等で加工できるよう設計する

- 面粗さを見直し、安価なレーザー切断を採用する

- 細長い突起はリブ形状とし、加工コストを削減する

- 機械部品の材質は、規格品の厚さを考慮して選定する

- ザグリ穴におけるコストダウンのポイント

- 切削加工が必要なRの大きさは、板厚を考慮して指定する

- 機械部品のコストダウンは、削り出しか溶接かをよく吟味する

- タップ加工は、なるべく貫通とせず必要な有効深さを指定する

- 高精度なマシニング切削品は、厚みを上げてコストダウン!

- 構造上、止まり穴が加工できない場合のVE提案事例!

- 大物の旋盤加工品に対する、軽量化VE提案

- 皿ビスのザグリ形状でコストダウンする設計手法

- マシニング加工におけるVE提案事例 ~分割~

- マシニング加工のコストダウン事例 ~溝形状の工夫~

- マシニング加工品でR仕上げを行う際の注意点

- 貫通タップが必要な場合の対策とは?

- ヘリサートが多い場合のコストダウン方法

- スリット形状を設計する際のコストダウンのポイント

- 切削加工品の設計時には、CADの自動入力機能に注意

- 寸法公差は使用目的に沿って設定する

- 深穴で段差が必要な部品は、分割/溶接構造でコストダウン

- どうしてもタップを貫通させたい時の設計方法

- 円筒形状ワークに抜き穴・覗き窓を設計する際の注意点

- スロッター加工が必要な四角穴のコストダウン方法

- マシニング加工品における、突起部(島残し部)設計の注意点

- ポケット部の逃がし 設計上の注意点

- S45C-Hを採用する際の注意点

- ちょっとした加工形状の変更でコストダウン

- バー材の規格を活用してコストダウン

- 歪みを低減しつつコストダウンするための機械部品の設計ポイント

- ボルト有効長を考慮した機械部品の設計ポイント

- ザグリ形状の変更によるコストダウン

- 切削加工における材料選択は、材料費+加工費で考える

- 切削プレートを設計する際のコストダウンのポイント ~内Rと外R~

- 管用テーパねじ 下穴形状におけるコストダウンのポイント

- 鋳物・ダイカスト製品を 全切削 に置き換える場合の設計ポイント

- 形状によっては大幅なコストアップになる研磨逃げ

- CADでザグリを設計する際に注意すべき点

- 溝底形状の変更を行うだけで、コストダウン

- コの字型プレートの設計における注意点

- 黒皮を使った溶接品の設計ポイント

- 球体の掘り込みは、ニガシを入れる

- スライドさせる部品には、必要箇所に平面度・平行度を入れる

- アルミ切削加工品のコストダウンで気を付けるべき事

- 深穴の底部までの寸法公差が、どうしても必要な場合の設計アイデア

- 大きな切削プレートを設計する際の注意点

- 設計以外で納期短縮・コストダウンを行う方法