Before

大きなプレートなどを切削加工で製作する場合、様々なポイントに気を付けて設計しないとコストアップになってしまいますが、その中でまずは押さえておきたいのは、内Rの設定です。

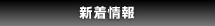

こちらのBefore図のような、t12のプレートを設計したとします。丸で示した部分を切削加工する場合はエンドミルという工具を用いますが、ここのRが小さければ小さいほど、小さな径のエンドミルを使用しなければなりません。つまり、一度大きな径のエンドミルを使用した後、さらにピン角を出すために小径エンドミルに変更して切削しなければならないため、加工時間が増えコストアップしてしまいます(この事例の場合、+30分)。

そしてもう1点、板厚が厚くなると細いエンドミルでは切削できない(難易度が高まる)ことになりますので、注意が必要です。

コストダウン事例

After

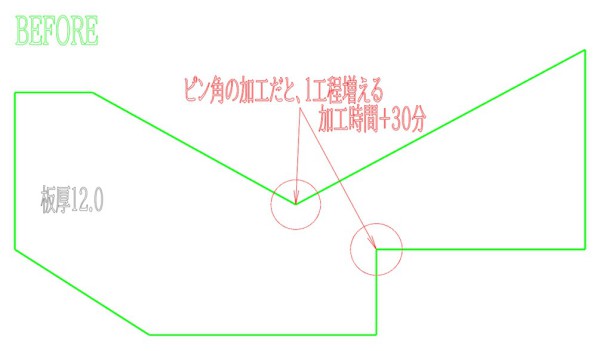

こうしたt12などの厚みのあるプレートの内Rは、なるべく大きく設計するとコストダウンに繋がります。例えばBefore図のようにピン角ではなくR3.0と設定した場合、Φ6.0のエンドミルで加工できるようになるため、先ほどBefore図で示した加工時間+30分は不要となり、コストダウンとなります。

切削加工で製作する部品を設計する際には、その形状を出すためにはどんな工具が必要か?をある程度想像しながら行うと、コストダウンに繋がると同時に製品設計の時間短縮に繋がります。

なお内Rはエンドミル等の工具の制約を受けますが、Before図・After図にもある通り、外Rについてはそうした工具の制約は受けないため、直角でも鋭角でも問題ありません。

なお内Rはエンドミル等の工具の制約を受けますが、Before図・After図にもある通り、外Rについてはそうした工具の制約は受けないため、直角でも鋭角でも問題ありません。